El Plan de mantenimiento centrado en la Eficiencia no se aplica a todos los activos de la organización, sino sólo a aquellos que son Usos Significativos de la Energía. Los USE son aquellos equipos o sistemas que impactan significativamente el consumo de energía de la organización.

Una forma de identificar los USE puede ser realizando un diagrama de pareto estimado de consumo de energia por áreas y por equipos. Un USE es aquella área, proceso o equipo que ocasiona un consumo sustancial de energía y/o ofrece un potencial considerable para la mejora del desempeño energético.

Una vez identificados los USE y las actividades de mantenimiento, se cierra con el Seguimiento , medición y análisis del desempeño del Plan de mantenimiento.

El objeto de esta actividad es:

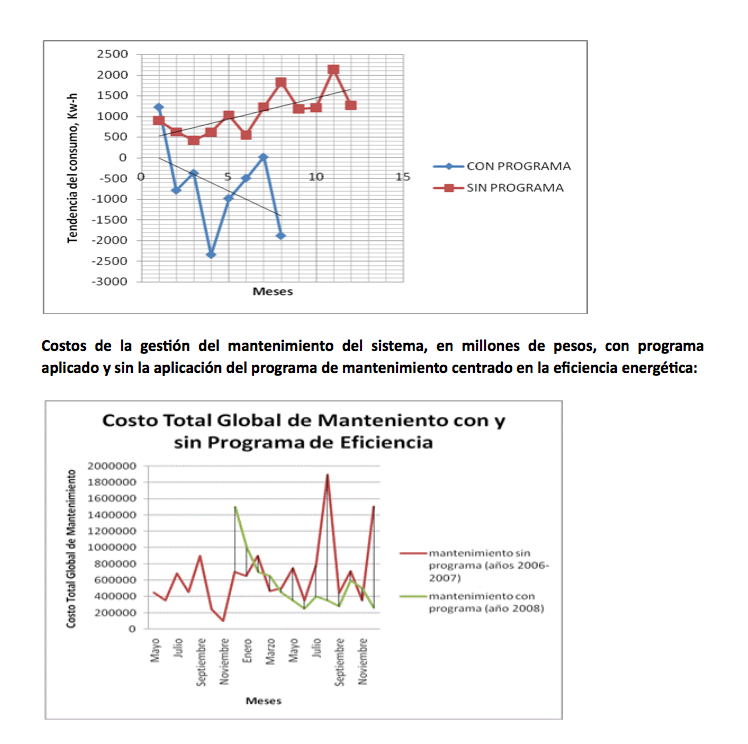

- Registrar la tendencia del desempeño energético del USE.

- Analizar desviaciones significativas de las tendencias del buen desempeño energético, cuando ocurren, cuáles son sus posibles causas, verificar las mismas, actuar sobre las causas controlables y verificar la corrección de la tendencia hacia el buen desempeño energético.

- Cuantificar los ahorros que produce la aplicación del Plan de mantenimiento.

- Cuantificar los ahorros que produce la implementación de mejoras a través de inversiones.

El Procedimiento del seguimiento y medición es el siguiente:

- Se establece para cada USE una línea de base del consumo energético.

- Se establece el gráfico de tendencia del indicador de desempeño energético que es la descripción gráfica de la suma acumulativa de

- las desviaciones del consumo energético real con respecto a la línea de base.

- Se actualiza el gráfico de tendencia con periodicidad, horaria, por turno o diaria.

- Se correlacionan las fechas de los cambios en la tendencia del grafico con las fechas de las actividades de la gestión del mantenimiento realizada o dejada de realizar.

- Se actúa sobre las actividades que no se han realizado de acuerdo al plan y que han provocado incrementos del consumo, o se realizan análisis para la identificación de nuevas causas de incremento de consumo asociadas al mantenimiento.

- Se aplican acciones correctivas o preventivas, según el caso, para evitar nuevas desviaciones.